1. Analyse fan 'e oarsaken fan kraken fan ynjeksjefoarmige produkten

Cracking, ynklusyf filamentous cracks, microcracks, whitening, cracking, en trauma krisis feroarsake troch de sticking fan it workpiece en de runner sticking op it oerflak fan it diel, wurdt ferdield yn demoulding cracking en applikaasje cracking neffens de cracking tiid. De wichtichste redenen binne as folget:

1. Ferwurkjen aspekten:

(1) Oermjittige ferwurkingsdruk, te snelle snelheid, mear filling, te lange ynjeksje en drukhâldtiid sil oermjittige ynterne stress en kraken feroarsaakje.

(2) Pas de snelheid en druk fan skimmeliepening oan om skimmel frijlitting en kraken te foarkommen feroarsake troch rappe twongen tekenjen.

(3) Ferheegje de skimmeltemperatuer goed om it diel maklik te demouldjen te meitsjen en de materiaaltemperatuer passend te ferleegjen om ûntbining te foarkommen.

(4) Prevent cracking fanwege weld marks en degradaasje fan keunststoffen, resultearret yn legere meganyske sterkte.

(5) Geskikt gebrûk fan skimmel release aginten, en betelje omtinken oan faak fuortsmite stoffen lykas aerosol hechte oan de skimmel oerflak.

(6) De oerbleaune stress fan it diel kin wurde eliminearre troch annealing en waarmte behanneling fuortendaliks nei foarmjen te ferminderjen de generaasje fan skuorren.

2. Mould aspekt:

1 fan konsintrearre en kraken troch eksterne krêft.

(2) De struktuer fan it diel moat net te dun wêze, en it oergongsdiel moat safolle mooglik bôge-oergong brûke om stresskonsintraasje te foarkommen troch skerpe hoeken en skuorre.

(3) Minimearje it gebrûk fan metalen ynserts om te foarkommen dat de ynterne stress tanimme troch it ferskil yn krimp tusken it ynset en it wurkstik.

(4) Passende demoulding lucht ynlûken moatte wurde foarsjoen foar djip-bottomed dielen te kommen dat de formaasje fan fakuüm negative druk.

(5) De wichtichste runner is genôch om te tastean de poarte materiaal wurde demold as it wurdt genêzen yn 'e takomst, sadat it is maklik te demold.

(6) De spuitbus en de sproeier moatte foarkommen wurde dat se troch it gekoelde materiaal slepe wurde om de dielen oan 'e fêste skimmel te hâlden.

3. Materiaal aspekt:

(1) De ynhâld fan recycled materialen is te heech, wêrtroch't de sterkte fan 'e dielen te leech is.

(2) Oermjittige luchtvochtigheid feroarsaket guon plestik te chemysk reagearje mei wetterdamp, it ferminderjen fan de sterkte en wêrtroch útstjit cracking.

(3) It materiaal sels is net geskikt foar it ferwurkjen omjouwing of de kwaliteit is net goed, en it sil feroarsaakje cracking as it is fersmoarge.

4. Oan 'e masinekant: de plastisearjende kapasiteit fan' e ynjeksjefoarmmasine moat passend wêze. As it te lyts is, wurdt it bros troch ûnfoldwaande plastifikaasje. As it te grut is, sil it degradearje.

2. Analyse fan 'e oarsaken fan bubbels yn ynjeksjefoarmige produkten

It gas yn de bel (vacuümbel) is tige tin en heart by de fakuümbel. Algemien sprutsen, as bubbels wurde fûn op it momint fan skimmeliepening, is it in gas ynterferinsjeprobleem. De foarming fan fakuümbellen komt troch ûnfoldwaande plestik ynjeksje of lege druk. Under de aksje fan 'e flugge koeling fan' e skimmel wurdt de brânstof op 'e hoeke fan' e holte lutsen, wat resulteart yn folumeferlies.

Oplossing:

(1) Ferheegje de ynjeksjeenerzjy: druk, snelheid, tiid en materiaalvolumint, en ferheegje de efterdruk om it filling fol te meitsjen.

(2) Ferheegje materiaal temperatuer en stream soepel. Ferleegje it materiaal temperatuer te ferminderjen krimp, en passend fergrutsje de skimmel temperatuer, benammen de lokale skimmel temperatuer op it diel dêr't de fakuüm bubble wurdt foarme.

(3) Set de poarte yn it dikke diel fan it wurkstik om de streambetingsten fan 'e spuit, runner en poarte te ferbetterjen, en it konsumpsje fan druk te ferminderjen.

(4) Ferbetterje skimmelútlaat.

3. Analyse fan 'e oarsaken fan warpage en deformaasje fan ynjeksjefoarmige produkten

De ferfoarming, bûgen en ferfoarming fan ynjeksjefoarmige produkten binne benammen te tankjen oan it feit dat de krimpsnelheid yn 'e streamrjochting grutter is as dy yn' e fertikale rjochting by plestikfoarmjen, wat makket dat de dielen krimp en krimp troch ferskillende krimpsnelheden. D'r is in grutte ynterne stress oerbleaun binnen it diel dat warpage feroarsaket, dy't allegear manifestaasjes binne fan ferfoarming feroarsake troch hege stressoriïntaasje. Dêrom, yn prinsipe sprutsen, bepaalt it malûntwerp de warpage-tendens fan it diel. It is heul lestich om dizze oanstriid te ûnderdrukken troch de foarmbetingsten te feroarjen. De definitive oplossing foar it probleem moat begjinne mei it skimmelûntwerp en ferbettering. Dit ferskynsel wurdt benammen feroarsake troch de folgjende aspekten:

1. Mould aspekt:

(1) De dikte en kwaliteit fan 'e dielen moatte unifoarm wêze.

(2) It ûntwerp fan it koelsysteem moat de temperatuer fan elk diel fan 'e skimmelholte unifoarm meitsje, en it giesysteem moat de materiaalstream symmetrysk meitsje om warping te foarkommen troch ferskate streamrjochtingen en krimpraten, en de rinners passend dikke en mainstreams fan de dreech te foarmjen dielen Road, besykje te elimineren de tichtens ferskil, druk ferskil, en temperatuer ferskil yn 'e holte.

(3) De oergong sône en hoeken fan 'e dikte fan it diel moatte wêze glêd genôch en hawwe goede skimmel release. Bygelyks, fergrutsje de skimmel release marzje, ferbetterjen it polearjen fan de skimmel oerflak, en behâlde it lykwicht fan it útwerpsysteem.

(4) Goede útlaat.

(5) Ferheegje de muorre dikte fan it diel of fergrutsje de rjochting fan anty-warping, en fersterkje de anty-warping fermogen fan it diel troch fersterkjen fan ribben.

(6) De sterkte fan it materiaal dat brûkt wurdt yn 'e skimmel is net genôch.

2. Plastic aspekt:

Kristalline plestik hat mear kânsen fan ferfoarming ferfoarming as amorf plestik. Derneist kinne kristallijne plestik it kristallisaasjeproses fan kristalliniteit brûke om te ferminderjen mei de tanimming fan koelingsrate en krimpsnelheid om de warpage te korrigearjen.

3. Ferwurkjen aspekten:

(1) De ynjeksje druk is te heech, de holding tiid is te lang, en de melt temperatuer is te leech en de snelheid is te fluch, dat sil feroarsaakje de ynterne stress te fergrutsjen en warp deformation.

(2) De temperatuer fan 'e skimmel is te heech en de koeltiid is te koart, wêrtroch't it diel útstutsen wurdt troch oververhitting tidens demolding.

(3) Ferminderje de skroefsnelheid en efterdruk om de tichtens te ferminderjen, wylst it minimale fillingbedrach behâldt om de generaasje fan ynterne stress te beheinen.

(4) As it nedich is, kinne de dielen dy't gefoelich binne foar warping en deformaasje sêftfoarmich of ûntslein wurde en dan weromjûn.

Fjirde, de analyze fan de kleur line fan de kleur bar fan it ynjeksje getten produkt

Dit soarte fan defekt wurdt benammen feroarsake troch it mienskiplike probleem fan plestik dielen kleurd troch masterbatch, hoewol't masterbatch kleuring is better as droech poeder kleuring en ferve paste yn termen fan kleur stabiliteit, kleur suverens en kleur migraasje. Kleurjen, mar de ferdieling, dat is, de mjitte fan unifoarme ming fan 'e kleurde dieltsjes yn' e ferwettere plestik is relatyf min, en it fertige produkt hat fansels in regionaal kleurferskil. De wichtichste oplossing:

(1) Ferheegje de temperatuer fan 'e fiedingsseksje, benammen de temperatuer oan' e efterkant fan 'e fiedingsseksje, om de temperatuer tichtby of wat heger te meitsjen as de temperatuer fan' e smeltende seksje, sadat de masterbatch sa gau mooglik smelte sil by it ynfieren fan 'e melting seksje, befoarderje unifoarm mingen mei verdunning, en fergrutsje de kâns op floeibere mingen.

(2) As de skroefsnelheid konstant is, kin it fergrutsjen fan de efterdruk de temperatuer fan 'e melt yn' e barrel ferheegje en it skeareffekt.

(3) Feroarje de skimmel, benammen it jitsysteem, as de poarte te breed is, is de turbulinsje-effekt min as it smelte materiaal troch giet, en de temperatuerferheging is net heech, dus it is net unifoarm. De lintfoarmholte moat smel wurde.

Fiif, analyze fan de redenen foar de krimp fan ynjeksje getten produkten

Tidens it ynjeksjefoarmproses is de krimp fan it produkt in relatyf mienskiplik ferskynsel. De wichtichste redenen foar dizze situaasje binne:

1. Foar de masine:

(1) It nozzle gat is te grut om de melt werom te streamen en te krimpjen, en it ferset is te lyts en de hoemannichte materiaal is net genôch om te krimpen.

(2) As de klemkrêft net genôch is, sil de flits ek krimp. Kontrolearje oft der gjin probleem mei de clamping systeem.

(3) As de hoemannichte plastifikaasje net genôch is, moat in masine mei in grutte hoemannichte plastifikaasje brûkt wurde om te kontrolearjen oft de skroef en de barrel droegen wurde.

2. Mould aspekt:

(1) It ûntwerp fan it diel moat de muorredikte unifoarm meitsje en unifoarme krimp soargje.

(2) It koel- en ferwaarmingsysteem fan 'e skimmel moat soargje dat de temperatuer fan elk diel konsekwint is.

(3) It poartesysteem moat unobstructed wêze en de wjerstân moat net te grut wêze. Bygelyks, de grutte fan 'e haadrinner, runner en poarte moat passend wêze, de glêdens moat genôch wêze, en de oergongsône moat bôge oergong wurde.

(4) De temperatuer moat wurde ferhege foar tinne dielen te garandearjen glêd materiaal, en de skimmel temperatuer moat wurde ferlege foar dikke muorre dielen.

(5) De poarte moat symmetrysk iepene wurde, en moat safolle mooglik yn 'e dikke muorre diel fan it produkt iepene wurde, en it folume fan' e kâlde slug moat ferhege wurde.

3. Plastic aspekt:

Kristalline plestik is skealiker dan net-kristallijn plestik, dus de hoemannichte materiaal moat passend wurde ferhege tidens it ferwurkjen, of in ferfangende agint moat wurde tafoege oan it plestik om kristallisaasje te fersnellen en krimp te ferminderjen.

4. Ferwurkjen aspekten:

(1) De temperatuer fan 'e barrel is te heech en it folume feroaret sterk, benammen de foarhartstemperatuer. Foar plestik mei minne fluiditeit moat de temperatuer passend ferhege wurde om glêdens te garandearjen.

(2) De ynjeksje druk, snelheid, werom druk is te leech, en de ynjeksje tiid is te koart, sadat it materiaal folume of tichtens is net genôch en de kontrakt druk, de snelheid, de werom druk is te grut, en de tiid is te lang om bliksem en krimp te feroarsaakjen.

(3) It fiedingsbedrach betsjut dat as it kessen te grut is, sil de ynjeksjedruk konsumeare wurde, en as it te lyts is, sil de hoemannichte materiaal net genôch wêze.

(4) Foar dielen dy't gjin krektens nedich binne, nei de ynjeksje en hâlddruk, wurdt de bûtenste laach yn prinsipe kondinsearre en ferhurde, mar it sandwichdiel is noch sêft en kin útstutsen wurde, en de dielen wurde betiid útstutsen en tastien om stadich te koelen yn loft of waarm wetter. , Kin meitsje de contraction depresje sêft en net sa opfallend sûnder ynfloed op it gebrûk.

Seisde, analyze fan 'e redenen foar de transparante defekten fan ynjeksjefoarmige produkten

Smeltplakken, sulveren strepen, barsten polystyrene, plexiglas transparante dielen, soms kinne jo wat skitterjende seide sulveren streken troch ljocht sjen. Dizze sulveren strepen wurde ek wol sparkles of barsten neamd. Dit komt om't de spanning wurdt generearre yn 'e fertikale rjochting fan' e trekspanning, en de gebrûk-rjochts polymear molekulen ûndergean in swiere flow oriïntaasje, dy't toant it ferskil yn de folding taryf fan de unoriented diel.

Oplossing:

(1) Eliminearje de ynterferinsje fan gas en oare ûnreinheden, en droech it plestik folslein.

(2) Reduzje de temperatuer fan it materiaal, oanpasse de temperatuer fan 'e barrel seksje foar seksje, en ferheegje de skimmeltemperatuer passend.

(3) Fergrutsje de ynjeksje druk en ferminderje de ynjeksje snelheid.

(4) Fergrutsje of ferminderje de pre-plestik efterdruk en ferminderje de skroef snelheid.

(5) Ferbetterje de útlaat tastân fan 'e runner en holte.

(6) Skjinmeitsje mooglike blokkades yn 'e nozzle, runner en poarte.

(7) Koartsje de moulding syklus. Nei it ûntbrekken kin annealing brûkt wurde om sulveren streken te eliminearjen: foar polystyrene, hâld it op 78 ° C foar 15 minuten, of op 50 ° C foar 1 oere, foar polycarbonate, ferwaarmje it oant 160 ° C of mear en hâld it foar ferskate minuten. .

Sân, analyze fan 'e redenen foar de unjildige kleur fan ynjeksjefoarmige produkten

De wichtichste redenen en oplossingen foar de unjildige kleur fan ynjeksjefoarmige produkten binne as folget:

(1) Slechte diffusion fan de kleurstof, dy't faak feroarsaket patroanen te ferskine tichtby de poarte.

(2) De termyske stabiliteit fan plestik as kleurstoffen is min. Om de kleur fan 'e dielen te stabilisearjen, moatte de produksjebetingsten strikt fêststeld wurde, benammen de materiaaltemperatuer, materiaalfolum en produksjesyklus.

(3) Foar kristallijne plestik, besykje de koelingsrate fan elk diel fan it diel konsekwint te meitsjen. Foar dielen mei grutte muorre dikte ferskillen kinne kleurstoffen brûkt wurde om masker it kleur ferskil. Foar dielen mei unifoarm muorre dikte, de materiaal temperatuer en skimmel temperatuer moatte wurde fêst. .

(4) De foarm, poartefoarm en posysje fan it diel hawwe in ynfloed op it filling fan it plastyk, wêrtroch't guon dielen fan it diel kleurferskil produsearje, dy't as nedich wizige wurde moatte.

8. Analyse fan 'e oarsaken fan kleur- en glânsdefekten fan ynjeksjefoarmige produkten

Under normale omstannichheden wurdt de glâns fan it oerflak fan it ynjeksjefoarme diel benammen bepaald troch it type plestik, kleurstof en de finish fan it skimmelflak. Mar faak troch guon oare redenen, de oerflak kleur en glans gebreken fan it produkt, it oerflak donkere kleur en oare defekten. De redenen en oplossingen binne as folget:

(1) De skimmelfinish is min, it holte-oerflak hat roest, ensfh., En de skimmelútlaat is min.

(2) It poartesysteem fan 'e skimmel is defekt, de kâlde slak goed moat wurde fergrutte, de runner, gepolijst haadrinner, runner en poarte moatte wurde fergrutte.

(3) De materiaaltemperatuer en skimmeltemperatuer binne leech. As it nedich is, kin lokale ferwaarming fan 'e poarte brûkt wurde.

(4) De ferwurkingsdruk is te leech, de snelheid is te stadich, de ynjeksjetiid is net genôch, en de efterdruk is net genôch, wat resulteart yn minne kompaktheid en tsjustere oerflak.

(5) Plastics moatte wurde folslein plasticized, mar om foar te kommen degradaasje fan it materiaal, stabile ferwaarming en adekwate koeling, benammen dikke muorre ones.

(6) Foarkom dat kâld materiaal yn it diel komt, brûk selsslutende maitiid of legere nozzletemperatuer as it nedich is.

(7) Tefolle recycled materialen wurde brûkt, plestik of kleurstoffen binne fan minne kwaliteit, wetterdamp of oare ûnreinheden wurde mingd, en brûkte smeermiddelen binne fan minne kwaliteit.

(8) De klemkrêft moat genôch wêze.

Njoggen, analyze fan 'e oarsaken fan sulveren strepen yn ynjeksjefoarmige produkten

De sulveren streak fan ynjeksjefoarme produkten omfettet oerflakbellen en ynterne poarjes. De wichtichste reden foar de defekten is de ynterferinsje fan gas (benammen wetterdamp, ûntbiningsgas, solventgas en loft). De spesifike redenen binne as folget:

1. Foar de masine:

(1) De barrel en de skroef binne fersliten, of d'r binne deade hoeken fan materiaalstream yn 'e rubberkop of rubberring, dy't troch lange termyn ferwaarming wurde ôfbrutsen.

(2) It ferwaarmingssysteem is bûten kontrôle, wêrtroch't de temperatuer te heech is en ûntbine. Kontrolearje oft der problemen binne mei de ferwaarming eleminten lykas thermocouples en ferwaarming coils. Unjildich skroefûntwerp kin problemen feroarsaakje of maklik lucht ynbringe.

2. Skimmel:

(1) Minne útlaat.

(2) De wriuwing ferset fan 'e runner, poarte en holte yn' e skimmel is grut, wêrtroch lokale oververhitting en ûntbining.

(3) Unbalansearre poarte- en holteferdieling en ûnferstannich koelsysteem sil unbalansearre ferwaarming en lokale oververhitting of blokkearjen fan luchtpassaazjes feroarsaakje.

(4) De koelpassaazje lekt wetter yn 'e holte.

3. Plastic aspekt:

(1) It plestik hat hege luchtvochtigheid, it oanpart fan tafoege recycled materialen is te grut of befettet skealike skrappen (de skrapkes binne maklik ôfbrutsen), it plestik moat folslein droege wurde en de skrappen fuortsmiten.

(2) Om focht fan 'e sfear of fan' e kleurstof op te nimmen, moat de kleurstof ek droege wurde. It is it bêste om in droeger op 'e masine te ynstallearjen.

(3) De hoemannichte lubricant, stabilisator, ensfh tafoege oan it plestik is te folle of it mingen is unjildich, of it plestik sels befettet flechtige solvents. It mingde plestik sil ek ûntbrekke as de graad fan ferwaarming dreech te balansearjen is.

(4) It plestik is fersmoarge en mingd mei oare plestik.

4. Ferwurkjen aspekten:

(1) It ynstellen fan temperatuer, druk, snelheid, efterdruk, smeltlymmotorsnelheid is te heech om ûntbining te feroarsaakjen, of druk, snelheid is te leech, ynjeksjetiid, drukhâlden is net genôch, efterdruk is te leech, om't de hege druk en tichtens kin net krigen wurde As it gas net smelt wurde kin en de sulveren streak ferskynt, moat de passende temperatuer, druk, snelheid en tiid ynsteld wurde en multi-stage ynjeksjesnelheid moat brûkt wurde.

(2) Lege efterdruk en flugge snelheid meitsje it maklik foar lucht om de barrel yn te gean en de skimmel yn te gean mei de melt. As de syklus te lang is, sil de melt yn 'e barrel ûntbrekke nei't se te lang ferwaarme binne.

(3) Net genôch bedrach fan materiaal, te grut cushioning pad, te lege materiaal temperatuer of te lege skimmel temperatuer sil beynfloedzje de materiaal flow en moulding druk, en befoarderje de foarming fan bubbels.

10. Analyse fan 'e redenen wêrom plastykprodukten laske naden hawwe

Wannear't it smelte plestik it ynfoeggat foldocht, it gebiet dêr't de streamsnelheid inkonsekwint is, en it gebiet dêr't de fillingstream wurdt ûnderbrutsen yn 'e holte, as it moetet yn' e foarm fan meardere stringen, wurdt in lineêre lasnaad produsearre, om't it net kin folslein fusearre wurde. Dêrnjonken sil de sprue-ynjeksjefoarming ek laske gewrichten produsearje, en de sterkte en oare eigenskippen fan 'e laske gewrichten binne min. De wichtichste redenen binne as folget:

1. Ferwurkjen aspekten:

(1) De ynjeksje druk en snelheid binne te leech, de barrel temperatuer, en de skimmel temperatuer binne te leech, wêrtroch't it raand materiaal yn 'e skimmel te koelen te betiid en de weld naad ferskynt.

(2) As de ynjeksjedruk en snelheid te heech binne, sil jetting foarkomme en weldnaden ferskine.

(3) De snelheid moat ferhege wurde, en de efterdruk moat ferhege wurde om de viskositeit fan it plastyk te ferminderjen en de tichtens te fergrutsjen.

(4) Plastics moatte goed droech wurde, en recycled materialen moatte minder brûkt wurde. As it bedrach fan release agent is te folle of de kwaliteit is net goed, laske gewrichten sil ferskine.

(5) Ferminderje de klemkrêft om de útlaat te fasilitearjen.

2. Mould aspekt:

(1) As der tefolle poarten yn deselde holte, de poarten moatte wurde fermindere of set symmetrysk, of set sa ticht mooglik by de weld joint.

(2) Mine exhaust by de laske gewrichten, in exhaust systeem moat wurde ynstallearre.

(3) De runner is te grut, de grutte fan it jitsysteem is ûnjildich, en de poarte wurdt iepene om de stream fan melt om it gat fan 'e ynfoegje te foarkommen, of brûk de ynfoegje sa min mooglik.

(4) As de muorre dikte feroaret te grut of de muorre dikte is te tin, de muorre dikte fan it diel moat wurde makke unifoarm.

(5) As it nedich is, moat in fúzje goed iepene wurde by de welding naad om de welding seam apart te meitsjen fan it wurkstik.

3. Plastic aspekt:

(1) Lubricants en stabilisatoren moatte passend wurde tafoege oan plestik mei minne fluidity of waarmte gefoelichheid.

(2) Plastics befetsje in protte ûnreinheden. As it nedich is, ferfange mei plestik fan goede kwaliteit.

11. Analyse fan 'e oarsaken fan skoklinen yn ynjeksjefoarmige produkten

Op it oerflak by de poarte fan stive plestik dielen lykas PS, wurde dichte corrugations foarme mei de poarte as it sintrum, soms neamd shock linen. De reden is dat wannear't de meltviskositeit te grut is en de skimmel is fol yn 'e foarm fan stagnearjende stream, it materiaal oan' e foarkant sil gau kondensearje en krimp sa gau as it it oerflak fan 'e holte oanrekket, en de lettere melt wreidet út en krimpt it kâlde materiaal om it proses troch te gean. De trochgeande ôfwikseling feroarsaket de materiaalstream om oerflakvibraasjes te foarmjen as it foarútgong.

Oplossing:

(1) Ferheegje de temperatuer fan 'e barrel, benammen de temperatuer fan' e nozzle, en ferheegje ek de temperatuer fan 'e skimmel.

(2) Ferheegje de ynjeksjedruk en snelheid om de skimmelholte fluch te foljen.

(3) Ferbetterje de grutte fan runners en poarten om oermjittich ferset te foarkommen.

(4) De skimmelútlaat moat goed wêze, en in genôch grutte kâlde slakput moat ynsteld wurde.

(5) Untwerp de dielen net te dun.

12. Analyse fan 'e oarsaken fan swelling en blisterjen fan ynjeksjefoarmige produkten

Guon plestik dielen swolling of blistering gau op 'e rêch fan' e metalen ynfoegje of yn benammen dikke dielen nei't wurde getten en frijlitten út de mal. Dit komt om't it plestik dat net folslein ôfkuolle en ferhurde is, gas frijkomt en útwreidet ûnder de aksje fan 'e ynterne drukboete.

oplossing:

1. Effektive cooling. Ferminderje de skimmeltemperatuer, ferlingje de iepeningstiid fan 'e skimmel, en ferminderje de droege- en ferwurkingstemperatuer fan it materiaal.

2. Ferminderje de fillingsnelheid, ferminderje de foarmingssyklus en ferminderje de streamferset.

3. Fergrutsje de holding druk en tiid.

4. Ferbetterje de situaasje dat de muorre oerflak fan it diel is te dik of de dikte feroaret sterk.

Dit artikel komt fan it ynternet, allinich foar learen en kommunikaasje, gjin kommersjeel doel.

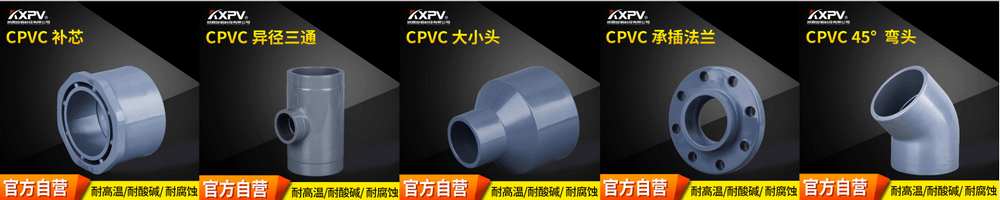

Products Show